મશીનો માટે ફિલ્ટરેશન સિસ્ટમ એટલી જરૂરી છે કે કેટલાક પહેલાથી જ ફેક્ટરીમાંથી આવે છે. પરંતુ કામ કરવાની પરિસ્થિતિઓ વ્યાપકપણે બદલાય છે, અને મોટા મશીનોના કિસ્સામાં, તેમના માટે આત્યંતિક પરિસ્થિતિઓ સાથે સંકળાયેલું હોવું ખૂબ જ સામાન્ય છે. ખડકની ધૂળના ગાઢ વાદળોમાં ડૂબી જાય છે.- ખાણકામની જેમ-અને કૃષિ અને વનીકરણ મશીનોમાં માટી અથવા એન્જિનના દહનમાંથી સૂટના અવશેષો- જેમ ટ્રક અને બસોમાં- હવામાન અને કામગીરી દ્વારા જ આ સંપત્તિઓની અસંખ્ય રીતે વિનંતી કરવામાં આવે છે.

સિસ્ટમ ઉત્તમ સ્તરે કાર્ય કરે છે તેની ખાતરી કરવા માટે, વિવિધ ફિલ્ટરેશન સિસ્ટમ્સ હોવી જરૂરી છે. સરફેસ ફિલ્ટર અને ડેપ્થ ફિલ્ટર વચ્ચે શું તફાવત છે અને તમારા પરિણામો પ્રાપ્ત કરવામાં મદદ કરવા માટે દરેક શું ભૂમિકા ભજવે છે તે નીચે શોધો.

સરફેસ ફિલ્ટર શું છે?

આપણે પહેલાથી જ જાણીએ છીએ કે મોટા મશીનો માટેના ફિલ્ટર્સ એ વિવિધ પ્રવાહી પ્રવાહ પ્રણાલીઓ સાથે જોડાયેલા ઉપકરણો છે: હવા, લુબ્રિકન્ટ અને બળતણ. આમ, ગાળણ પ્રક્રિયા અસરકારક રીતે થાય તે માટે, ફિલ્ટરિંગ માધ્યમ જરૂરી છે, એટલે કે, તે તત્વ જે દૂષિત કણોને જાળવી રાખશે.

ફિલ્ટર તત્વો બનાવવા માટે અનેક પ્રકારની સામગ્રીનો ઉપયોગ થાય છે: સેલ્યુલોઝ, પોલિમર, ફાઇબરગ્લાસ, વગેરે. સામગ્રી હેતુ પર આધાર રાખે છે. ઉદાહરણ તરીકે, કમ્બશન એન્જિનમાં લુબ્રિકન્ટ ફિલ્ટર કરવામાં, કાગળના ફિલ્ટરનો ઉપયોગ સામાન્ય છે. બીજી બાજુ, માઇક્રોફિલ્ટ્રેશનમાં, ઘણા બધા ગ્લાસ માઇક્રોફાઇબરનો ઉપયોગ થાય છે.

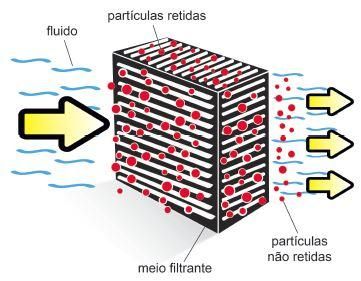

ટૂંકમાં, ગાળણક્રિયા એ પ્રવાહી અથવા વાયુને છિદ્રાળુ પદાર્થમાંથી પસાર કરવાની પ્રક્રિયા છે જેથી ત્યાં લટકાવેલા ઘન પદાર્થોને દૂર કરી શકાય. જો ફિલ્ટર માધ્યમની જાડાઈ કાઢવાના કણોના કદ જેટલી હોય, તો આ પ્રક્રિયાને સપાટી ગાળણક્રિયા કહેવામાં આવે છે, કારણ કે સામગ્રી ફિલ્ટર સપાટી પર ફસાઈ જાય છે. આ મોડેલના એર ફિલ્ટર શોધવા ખૂબ જ સામાન્ય છે.

સપાટી ગાળણનું બીજું એક લાક્ષણિક ઉદાહરણ ચાળણી છે. આ કિસ્સામાં, કણો સપાટી પર ફસાઈ જાય છે, કેક બનાવે છે અને નાના કણોને ફિલ્ટરિંગ નેટવર્કમાંથી પસાર થવા દે છે. સપાટી ગાળકોના ઘણા ફોર્મેટ છે.

ડેપ્થ ફિલ્ટર શું છે?

ઊંડાઈ ફિલ્ટરમાં, સપાટી ફિલ્ટરથી વિપરીત, ઘન કણો મુખ્યત્વે ફિલ્ટર માધ્યમના છિદ્રોમાં જમા થવા દ્વારા અલગ પડે છે, જેમાં આનો સમાવેશ થઈ શકે છે:

૧. બરછટ અનાજનો પલંગ (ઉદાહરણ તરીકે, ૦.૩ થી ૫ મીમી ઊંડો રેતીનો સ્તર).

2. રેસાનો થોડા સેન્ટિમીટર સ્તર (ઉદાહરણ તરીકે, રેઝિનથી સીલ કરેલ કારતૂસ ફિલ્ટર).

૩. થોડા મિલીમીટર જાડા છોડે છે (ઉદાહરણ તરીકે, સેલ્યુલોઝથી બનેલું ફિલ્ટર મીડિયા).

૪. મુખ્ય ફિલ્ટર માટે દાણાદાર સપોર્ટ લેયર (ઉદાહરણ તરીકે, પ્રી-કોટિંગ લેયર).

આ રીતે, ફિલ્ટર માધ્યમની જાડાઈ ફિલ્ટર કરવાના કણના કદ કરતા ઓછામાં ઓછી 100 ગણી વધારે હોય છે, જ્યારે ઊંડાઈ ફિલ્ટર્સની વાત આવે છે. તે વાયર કારતુસ, ફાઇબર એગ્લોમેરેટ્સ, છિદ્રાળુ પ્લાસ્ટિક અને સિન્ટર્ડ ધાતુઓ હોઈ શકે છે. તેથી, ઊંડાઈ ફિલ્ટર્સ ખૂબ જ નાના ગ્રાન્યુલોમેટ્રીના માઇક્રોફાઇબર્સના રેન્ડમ નેટવર્ક દ્વારા રચાય છે, જે માઇક્રોસ્કોપિક કણોને જાળવી રાખે છે. આ સુવિધા એ છે જે ખાતરી કરે છે કે ફિલ્ટરિંગ ફક્ત સપાટી પર જ નહીં, પરંતુ બધા ફિલ્ટર મીડિયા દ્વારા ઊંડાઈમાં થશે. આમાં, બદલામાં, પોલિમર, સેલ્યુલોઝ અથવા ફાઇબરગ્લાસ, અલગ અથવા બનેલા હોઈ શકે છે.

આમ, ઊંડાણપૂર્વક ગાળણક્રિયામાં, દૂષકો ઉપકરણની અંદર એક પ્રકારની "ભુલભુલામણી"માંથી પસાર થાય છે, જે ફિલ્ટરિંગ નેટ બનાવતા ઇન્ટરલેસ્ડ માઇક્રોફાઇબર્સમાં ફસાઈ જાય છે. ઘણા ઊંડાણ ફિલ્ટર્સ વિવિધ જાડાઈમાં ફોલ્ડ કરેલા કાગળો હોય છે, આમ સમાન કદના સપાટી ફિલ્ટર્સની તુલનામાં, સમાન જગ્યામાં મોટી ફિલ્ટર સપાટી બનાવે છે.

આ ડેપ્થ ફિલ્ટરનો મુખ્ય ફાયદો છે, કારણ કે તેને સંતૃપ્ત થવામાં વધુ સમય લાગશે (ક્લોગ). ડેપ્થ ફિલ્ટરમાં, ફિલ્ટર કેક બને છે, જેને ઉત્પાદન પ્રક્રિયામાં ભરાઈ જવા, લીક થવા અથવા નિષ્ફળતા અટકાવવા માટે સમયાંતરે દૂર કરવી આવશ્યક છે. ફિલ્ટર સંતૃપ્તિ સુધી પહોંચે ત્યાં સુધી પાઇ બનશે. કેટલાક ફ્યુઅલ ફિલ્ટર મોડેલો પર, તેમને સંપૂર્ણપણે બદલવાની જરૂર પડે તે પહેલાં તેને કોમ્પ્રેસ્ડ એર અથવા ડીઝલ તેલથી થોડી વાર સાફ કરવું શક્ય છે.

તેમની વચ્ચે શું તફાવત છે?

બંને કિસ્સાઓમાં, ભૌતિક પ્રક્રિયાઓ સામેલ છે: સીધો અવરોધ, જડતાનો પ્રભાવ, પ્રસરણ અને સેડિમેન્ટેશન. જોકે, સપાટી ફિલ્ટરમાં, ફિલ્ટરિંગ મિકેનિઝમ્સ અથડામણ અથવા ચાળણી છે. ઊંડાઈ ફિલ્ટરના કિસ્સામાં, તે ગૂંચવણ છે.

જોકે ડેપ્થ ફિલ્ટર્સ હંમેશા વધુ સારા દેખાઈ શકે છે, કયું ફિલ્ટર શ્રેષ્ઠ છે તે દરેક કેસમાં નક્કી થાય છે. કારણ કે તે વધુ અદ્યતન ટેકનોલોજી છે, તેથી હાઇડ્રોલિક સિસ્ટમ્સ જેવી દૂષણ પ્રત્યે વધુ સંવેદનશીલ સિસ્ટમોના કિસ્સામાં ડેપ્થ ફિલ્ટર્સનો ઉપયોગ વધુ ભલામણ કરવામાં આવે છે.

પોસ્ટ સમય: ઓક્ટોબર-૧૮-૨૦૨૩